Puricheck-Messzellen

Die automatisierte Bestimmung der Technischen Sauberkeit zeigt ihr volles Potenzial besonders bei der direkten Integration in Fertigungslinien. Die Prüfungen erfolgen schnell und ohne Wartezeit, rund um die Uhr und ohne menschlichen Einfluss.

Der einfachste Weg, PuriCheck in die Fertigung zu integrieren, ist oft, dass unsere vollständig automatisierten Sauberkeitsprüfstände über eine robotergestützte Bestückung direkt an die Fertigungslinie angebunden werden.

Alternativ bietet sich die direkte Einbindung der PuriCheck-Messzellen an, wenn ohnehin ein Funktionsprüfstand vorhanden oder geplant ist (in dem z.B. ein Fluid durch ein Bauteil gepumpt wird) oder eine individuelle Reinigung benötigt wird, die mit PuriCheck-XL nicht realisiert werden kann.

Umgesetzte Industrieanwendung (Beispiel 1)

- Überwachung Reinigungsanlage

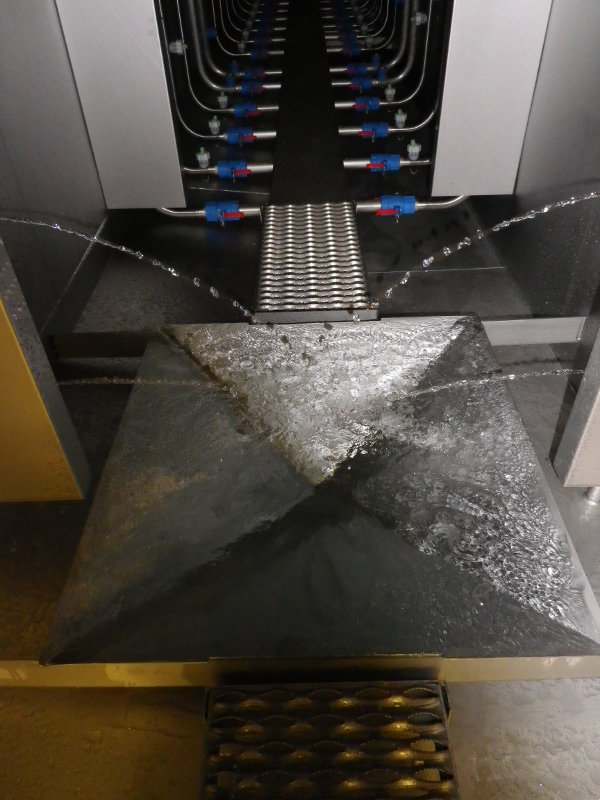

Bei einer mehrstufigen Spritzreinigungsanlage mit wässrigem Reinigungsmedium wurde in die letzte Reinigungsstufe eine Überwachung des Reinigungsmediums integriert, über das der gesamte Prozess überwacht werden kann.

Besonderheiten/Vorteile:

- Automatische Entnahme einer repräsentativen Medienprobe mittels Bypass

- Probenahme nach jeder Reinigungscharge -> Kontinuierliche Prozessüberwachung ohne Laborzeiten

- Direkter Rückschluss auf die Reinigungsqualität der Bauteile über Mediensauberkeit

- Nachgerüstet als eigenständige Einheit an bestehende Reinigungsanlage

Umgesetzte Industrieanwendung (Beispiel 2)

- In einen Funktionsprüfstand integrierte Sauberkeitsanalyse

An einer Baugruppe im Automobilbereich wird nach der Endmontage einer Funktionsprüfung durchgeführt, welche ein organisches Spülmedium involviert. Der Funktionsprüfstand musste nur leicht modifiziert werden, um das Spülmedium nach der Funktionsprüfung einer PuriCheck-Einheit zuzuführen. Diese liefert nun in Echtzeit Daten über die Partikelbelastung der gefertigten Teile.

Besonderheiten/Vorteile:

- 100 % Qualitätskontrolle einer sauberkeitskritischen Baugruppe nach Endmontage

- Analyse des kompletten Spülvolumens

- Einzelkomponentenprüfung

- Direkte Identifikation von niO-Teilen

- Indirekte Überwachung der Prozessstabilität der Vorprozesse

- Vollständige Integration in vorhandenen Prüfstand